Que as prensas de freio e embreagem possuem um tempo para a parada total e é por isso que se torna tão importante medir o arrasto para evitar acidentes de trabalho?

As prensas de freio e embreagem geralmente são operadas utilizando comandos bimanuais. Manter esses controles longe da área de perigo ajuda a limitar os riscos de acidente dos operadores (os seus colaboradores).

Para determinar a distância mínima ideal para não haver acidentes de trabalho, é necessário avaliar o tempo de parada das prensas de freio e embreagem. A segurança da máquina garante que o operador não possa alcançar o ponto de perigo antes que a máquina tenha sido parada por meio do dispositivo de proteção.

Alguns dispositivos de proteção como cortinas de luz, sistemas ópticos de proteção de acesso, scanners a laser, sistema de radar de segurança e comandos bimanuais permitem um acesso relativamente irrestrito ao ponto de perigo.

Deve-se garantir que o operador não atinja o ponto de perigo antes que a máquina seja parada. Isso é feito mantendo uma certa distância de segurança entre o dispositivo de proteção e o ponto de risco mais próximo.

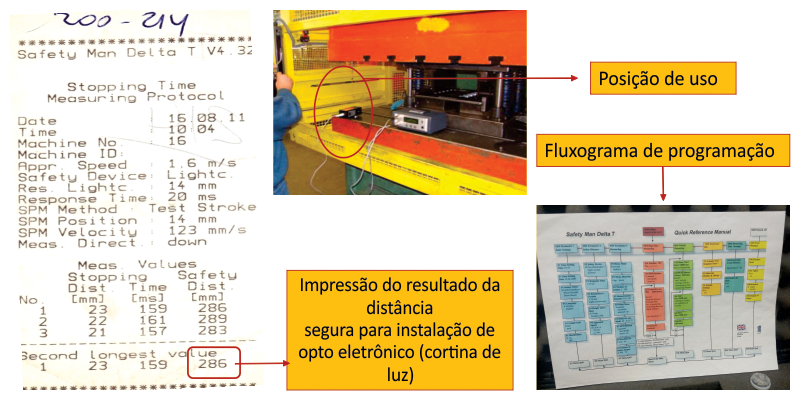

Essa distância de segurança é calculada com base no desempenho de parada da máquina, no tempo de resposta do dispositivo de proteção, na distância adicional (fator de profundidade de penetração) e na velocidade de aproximação assumida. A NBR ISO 13855, como um padrão válido em todo o mundo (seguindo a EN 999), define as fórmulas para o cálculo das distâncias de segurança.

O tempo de parada é um fator essencial para máquinas com movimentos perigosos ao selecionar e posicionar o dispositivo de proteção.O tempo de parada determina essencialmente a distância de segurança entre o dispositivo de proteção e o ponto de perigo. Isso garante que o operador não possa alcançar o ponto de perigo mais próximo antes da parada.

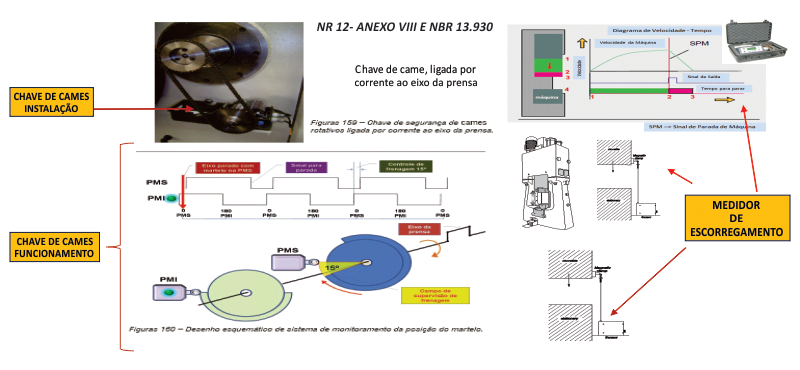

Como funciona o medidor de arrasto ou escorregamento:

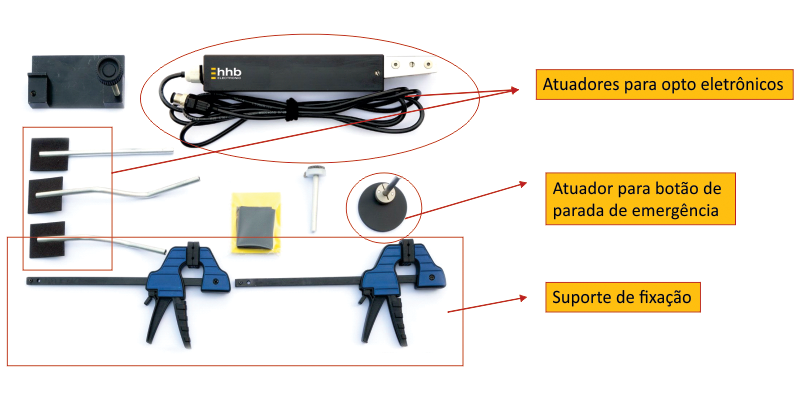

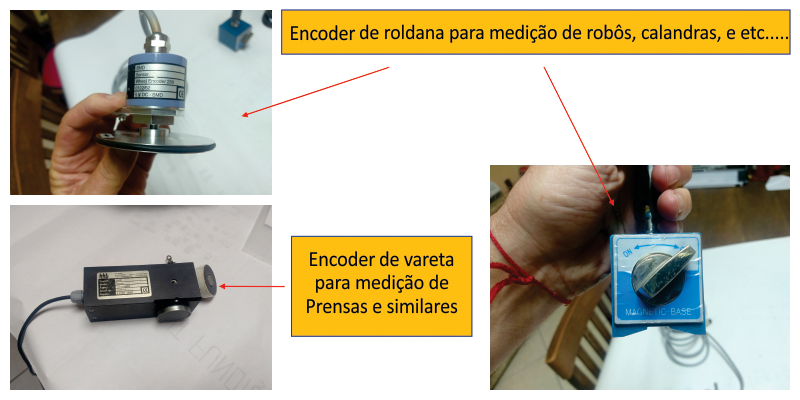

Componentes do medidor:

Atuadores – acionam a parada da máquina em uma posição pré-ajustada (geralmente na velocidade mais alta), simulando a resposta do dispositivo de proteção. A unidade de relé ou controladora automática pode ser usada como atuadores. A saída do relé geralmente é conectada entre a saída do dispositivo de proteção e o controle da máquina.

Um flag ou bolacha – aciona o dispositivo de proteção diretamente (botão de emergência no caso de não estar instalado dispositivo eletrônico ou no caso do opto eletrônico se a distância atende ou não os requisitos da NBR ISO 13.855). Portanto, não é mais necessária uma conexão elétrica ao controle da máquina. Além disso, o tempo total de parada é avaliado e impresso em uma fita de papel térmico ou demonstrado na tela do notebook.

Sensor – mede constantemente a posição e a velocidade da parte móvel da máquina neste caso do martelo nos movimentos descendentes e ascendentes. O sensor para movimentos lineares geralmente é um transdutor de cabo e, para movimentos rotativos, um codificador de roda.

Dispositivo de medição e programação – determina, por meio de informações do sensor, o tempo de parada e a distância de parada da máquina, entre o sinal de parada e a parada da máquina. A distância de segurança entre o dispositivo de proteção e o ponto de perigo é calculada. Todos os dados do dispositivo de proteção são levados em consideração e obedecidas as normas técnicas oficiais. Várias medições automáticas com avaliação estatística aumentam a precisão. Todos os valores medidos são documentados com o auxílio da impressora ou podem ser transferidos para um sistema de computador.

Marca do equipamento de propriedade da Fast Solution:

SafeTy man Delta T DT1

Figura 1: Conjunto na mala

Figura 2: Programador, medidor e impressão.

Figura 3 dispositivos de disparo, atuação

Figura 4 outras aplicações

Figura 5: medição em uma prensa e fita impressa como resultado da medição

Figura 6: detalhes de funcionamento de uma prensa